21.10.2016

Статья опубликована в "Сборнике Трудов XIV Международного конгресса сталеплавильщиков и производителей металла"

УДК 621.365.2

ПОЛУЧЕНИЕ ВЫСОКОАЗОТИСТЫХ СТАЛЕЙ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОД ДАВЛЕНИЕМ

А.А. Деднев, М.А. Киссельман, Д.В. Маслов, С.М. Нехамин - ООО «НПФ КОМТЕРМ» г. Москва, comterm@comterm.ru

А.Г. Евгенов, А.И. Щербаков, С.А. Крылов, А.А. Макаров - ФГУП «ВИАМ» г. Москва, viam.lab16@mail.ru

Скачать статью в формате .pdf

Металлургия высокоазотистых сталей и сплавов, использующая различные плавильные установки с повышенным давлением газовой среды, постепенно утверждается как одно из приоритетных направлений в развитии качественной металлургии XXI века.

Азот, как и марганец, является аустенитообразующим элементом, в сочетании они способны «заменять» дорогостоящий никель. Созданы азотистые износостойкие, коррозионностойкие, кислотостойкие, высокопрочные жаростойкие, и другие стали для удовлетворения потребностей различных отраслей промышленности. Их широкое использование перспективно для создания, например, режущего инструмента, оборудования для медицинской и криогенной техники.

Известные методы легирования стали азотом можно разделить на две основные группы: в процессе выплавки непосредственно в жидкой ванне сталеплавильной печи и в различных процессах переплава под давлением, включая электрошлаковый.

Электрошлаковый переплав металлов и сплавов в печах камерного типа позволяет реализовать ряд задач, решение которых традиционными способами спецэлектрометаллургии затруднено. Наличие камеры и контролируемой атмосферы создает благоприятные условия для эффективного рафинирования, модифицирования и легирования металлов и сплавов при использовании активных компонентов в шлаке (кальций, редкоземельные металлы и др.) [1].

Наибольшее развитие в странах с развитой электрометаллургией электрошлаковый переплав под давлением (ЭШПД) получил в Австрии и Германии как в металлургическом, так и в машиностроительном (создание оборудования) производстве. В экспериментальных исследованиях и промышленном использовании ЭШПД лидируют фирмы BÖHLER Edelstahl GmbH & Co KG (Австрия), ALD Vacuum Tochnologios GmbH и Energietechnik Essen GmbH (Германия). Большую активность в разработке, производстве и использовании азотистых сталей проявляют Китай и Япония.

Среди многочисленных исследовательских работ в области ЭШП под давлением можно выделить, например, те, что проводят специалисты Рейн-Вестфальского технического университета (IME Aachen) [2]. На рис.1 представлена фотография лабораторной печи, изготовленной фирмой ALD, на которой могут быть выплавлены слитки диаметром до 160 мм при максимальном давлении 50 бар.

Рис. 1. Печь ЭШПД в техническом университете Аахена (IME Aachen)

В Европе один из самых больших объёмов производства сталей, выплавленных на печах ЭШП под давлением, приходится на фирму BÖHLER. В настоящее время там эксплуатируются три печи, предназначенные для этой цели, суммарная производительность которых составляет около 9000 тонн в год [3]. Максимальный диаметр выплавляемых слитков составляет 1140 мм, а масса - от 2 до 22 тонн. Плавки, в основном, проводятся при давлении 16 бар.

На заводе фирмы Energietechnik Essen GmbHэксплуатируется печь ЭШПД для выплавки слитков массой до 20 тонн, диаметром до 1030 мм при давлении до 40 бар [4]. Её фотография на рис.2.

Рис. 2. Фотография ЭШПД для выплавки слитков массой до 20 т

Плавки на этой печи ведутся на переменном токе частотой пять (5) Гц. Таким образом, реализуются известные преимущества использования источника питания пониженной частоты, достаточно широко освещённые как в публикациях, касающихся его практического использования [5], так и в тех, где приведены результаты математического моделирования процесса, проведенного с использованием наиболее современных численных методов расчёта [6]. В публикациях последнего десятилетия, посвящённых ЭШПД, приведены обширные данные, касающиеся исследования различных показателей качества металла, полученного с использованием этой технологии [7,8].

Несмотря на фактическое отсутствие в России базы для разработки и производства специализированного оборудования для переплава, за последние два-три года наметился сдвиг к лучшему в отношении создания отечественных печей ЭШПД, предназначенных, в первую очередь, для проведения исследовательских работ.

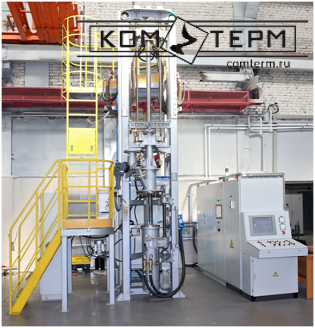

Научно-производственная фирма «КОМТЕРМ» по техническим требованиям ФГУП «ВИАМ» разработала и изготовила оригинальную печь электрошлакового переплава под давлением, предназначенную для лабораторных и опытно-промышленных целей, фотография которой представлена на рис. 3.

Рис. 3. Печь электрошлакового переплава под давлением - ДЭШП-0,1. ФГУП "ВИАМ"

Новая печь ЭШПД позволяет в герметичном рабочем пространстве, которое заполнено технологическим газом под давлением до 30 бар, выплавлять цилиндрические слитки в неподвижном (стационарном) кристаллизаторе, укомплектованном изложницами диаметром от 110 до 160 мм. Максимальная масса слитка при этом составляет 100 кг.

Конструктивно-технологическая схема печи предусматривает возможность:

- Использовать готовый флюс или приготовленный из компонентов.

- Загружать во время плавки в кристаллизатор независимо разнородные материалы (флюс, лигатуры, раскислитель), используя бункеры-дозаторы.

- Осуществлять режим «твёрдого» старта.

- Управлять процессом плавки в ручном и автоматическом режимах.

- Обеспечивать повышенное (до 10 бар) давление в системе охлаждения кристаллизатора.

- Создавать предварительное (перед напуском технологического газа) разрежение в рабочем пространстве печи.

Следует обратить внимание на то, что отдельные узлы печей этого назначения практически аналогичны тем, что используются в печах вакуумного дугового переплава. Это относится, например, к штоку, системе герметизации рабочего пространства, универсальному кожуху кристаллизатора для изложниц различных типоразмеров, механизмам перемещения подвижных частей печи.

Защитный кожух используется для создания и поддержания в рабочем пространстве печи давления газа требуемой величины. Кожух состоит из двух конструктивных узлов: камеры и крышки. Технологический газ в плавильное пространство печи подается из стандартных газовых баллонов.

Два бункера-дозатора со шнековыми питателями, оснащенными электромеханическими приводами, предназначены для дозированной подачи в рабочее пространство электропечи необходимых для реализации технологического процесса сыпучих материалов.

В комплект источника питания печи ЭШПД входят:

- Регулятор напряжения однофазный тиристорный и токоограничивающим дросселем.

- Однофазный печной трансформатор номинальной мощностью 300 кВА, с принудительным водяным охлаждением.

- Теплообменник типа «вода-вода» с насосом для принудительной циркуляции воды в первичном контуре охлаждения.

Двухуровневая система автоматизированного управления (САУ), разработанная «НПФ КОМТЕРМ», обеспечивает все необходимые функций контроля, управления и сигнализации, а также дополнительно управление:

- давлением воды в системе оборотного водоснабжения печи;

- давлением технологического газа в рабочем пространстве;

- скоростью вращения шнеков бункеров-дозаторов.

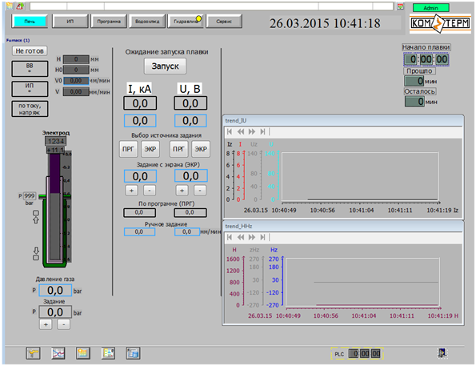

На рис. 4 показана главная мнемосхема САУ печи ЭШПД.

Рис. 4. Главная мнемосхема САУ печи ДЭШП-0,1.

Базой системы автоматизированного управления служит программируемый логический контроллер (ПЛК) фирмы Siemens. Для организации человеко-машинного интерфейса используется промышленный панельный компьютер с цветным сенсорным экраном.

Для проведения технологических операций, связанных с подготовкой печи к плавке и необходимых работ после ее окончания, предусмотрена возможность использования ручного управления механизмами печи.

На представленной печи ЭШПД выплавляются слитки диаметром 110, 130 и 160 мм. Избыточное давление технологического газа (азота) во время плавок может изменяться в соответствии с заданием в диапазоне 0 ÷ 30 бар.

К настоящему времени на печи проведено более 15 плавок различных сталей, в ходе которых изучались её технологические возможности:

- Ручное и автоматическое ведение режима плавки. Управление параметрами силы тока и напряжения в ходе плавки;

- Управление давлением в камере печи;

- Точная подача флюса и добавок через бункеры-дозаторы.

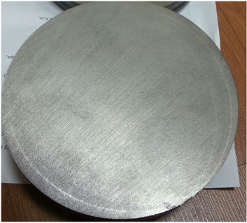

Были опробованы режимы прогрева электрода, рабочего режима плавки, вывода усадочной раковины для различных сталей. Для полученных слитков характерна гладкая поверхность без утяжек (рис. 5), тонкий слой гарнисажа толщиной не более 1 мм.

Рис. 5. Слитки диам. 110 мм, выплавленные на печи ДЭШП-0,1.

Особое внимание было уделено возможности сохранения легирующих элементов в твердом металле, которые либо испаряются при выплавке из-за низкой упругости пара, либо угарают, либо не могут быть растворены при использовании традиционных металлургических технологий. В первую очередь речь идёт о получении высокоазотистых сталей, в том числе с содержанием азота свыше равновесного, специальных сплавов. Помимо этого, переплав при избыточном давлении в инертной среде обеспечивает получение более плотных слитков азотистых сталей с более дисперсной структурой по сравнению с классическим ЭШП, что должно благоприятно сказаться на процессе деформации.

Для разделения процессов переплава под давлением без дополнительного легирования металла для рафинирования и процесса, при котором вводится значительная часть легирующих элементов, была принята формулировка, используемая ранее болгарскими учеными: переплав под давлением (без легирования) и компрессионный переплав (с введением легирующих элементов).

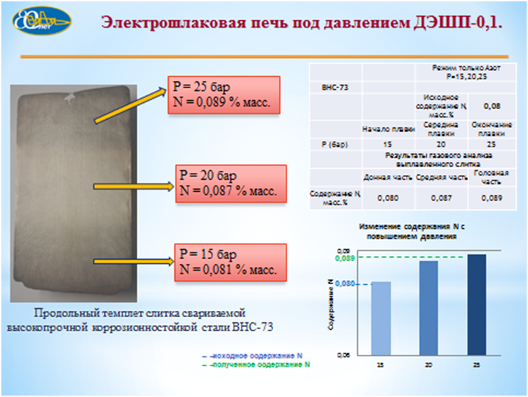

Проводилась количественная оценка изменения содержания азота в процессе переплава под давлением. Согласно расчетным и литературным данным легирование из газовой фазы является незначительным, настолько, что им можно пренебречь. Для подтверждения этих данных и проверки работы узлов системы был проведен переплав коррозионностойкой стали аустенитно-мартенситного класса, исходное содержание азота в которой составляло 0,08 % масс.

В ходе переплава давление в камере печи изменяли ступенчато, начиная с 15 атм с шагом 5 атм. Полученный слиток был исследован на предмет распределения азота по вертикальному и горизонтальному сечению. В зоне отбора образцов (край, ½ радиуса, центр), в которой было создано давление 15 атм., рост содержания азота был незначительным и составил всего 0,001%, что можно принять за погрешность измерения прибора. При этом необходимо отметить повторяемость результатов для образцов край, ½ радиуса, центр. Для образцов, отобранных из зоны, в которой было создано давление 20 атм, также была характерна высокая повторяемость результатов газового анализа по сечению слитка, содержание азота составило 0,087 %. На образцах из зоны с давлением 25 атм содержание азота составило 0,089%. При переплаве под высоким давлением в инертной среде азота необходимо учитывать возможность усвоения азота металлом из газовой среды (рис. 6).

Рис. 6. Распределение азота в теле слитка стали ВНС-73

В ходе переплава был получен плотный слиток, на поверхности отсутствовали какие-либо дефекты. Таким образом, для полученного слитка необходима минимальная механическая обработка, что позволяет увеличить коэффициент использования материала.

Следующей ступенью освоения печи стало освоение легирования азотом за счёт введения твердых азотоносителей в процессе компрессионного переплава. В качестве такого азотоносителя был выбран азотированный феррохром (10 и проч). Добавка осуществлялась мелкой фракцией 2-7 мм через бункер-дозатор. Главной задачей данного исследования было получение сверхравновесного содержания азота в выплавленном слитке. В связи с тем, что конструктивно скорость подачи добавок можно задать только параметром «обороты шнека в минуту» перед проведением плавок была проведена оценка работы бункеров-дозаторов и выбрана скорость вращения шнека.

При постоянной скорости подачи лигатуры при различном давлении в нелегированных сталях, коррозионностойких сталях аустенитно-мартенситного и мартенситного класса усваивалось различное количество азота, коррелирующие с расчетным. Так для ст45 и ст 3 были получены значения по усвоению азота, показанные на рис.7 при исходном содержании азота не более 0,01. При предельной растворимости азота в стали 45 0,02 % масс. удалось достичь значений 0,2% азота. При этом на продольных и поперечных темплетах слитков не было обнаружено газовых пор ни в поверхностной зоне, ни в теле слитка (рис. 8). Опытным путем подтверждено, что варьирование скоростью подачи азотоносителей и создаваемым в печи давлением можно с достаточно высокой точностью регулировать содержание азота в расплаве и обеспечить любое содержание азота, ограниченное степенью растворимости при давлении, создаваемом в камере печи (до 30 атм).

Рис. 7. График усвоения азота в нелегированных сталях при выплавке под давлением и легировании азотированным феррохромом

Рис. 8. Темплет слитка ЭШПД стали со сверхравновесным содержанием азота без характерных дефектов в виде пор и газовых пузырей. диам. 160 мм

Однако проблема получения равномерного распределения азота по слитку полностью не решена, необходимо более точно установить усваеваемость вводимого азота, а также влияние фракционного состава частиц азотосодержащих элементов, подаваемых через дозатор. Для повышения точности регулирования содержания азота требуется набор статистических данных на большем количестве плавок.

Для дальнейшей оценки качества слитков полученные поперечные темплеты слитков коррозионностойких азотсодержащих сталей аустенитно-мартенситного класса были подвергнуты тонкой шлифовке и травлению. Электрические режимы переплава расходуемых электродов, которые будут описаны ниже, были идентичны, химический состав отличается в рамках колебаний внутри марки. Слиток на рис. 9а был переплавлен при 2 атмосферах, без введения дополнительного легирования азотом не имел отличительных особенностей, его строение соответствовало строению слитку стандартного ЭШП. Слиток на рис. 9б был переплавлен при давлении 30 атм без введения дополнительного легирования. Его структура более мелкая, по сравнению со слитком на рис. 9а, однако, по краю слитка были обнаружены незначительные следы послойной кристаллизации на глубину не более 4 мм от края слитка. Слиток на рис. 9в был переплавлен при давлении 30 атмосфер с постоянной подачей азотированного феррохрома в ходе плавки для получения сверхравновесного содержания азота. Содержание азота в зоне отбора темплета составлял 0,22% при растворимости при давлении 1 атм около 0,1%. Невооруженным взглядом видны следы послойной кристаллизации на глубине до 35 мм от края слитка, при этом в середине сохраняется мелкая, по сравнению с классическим ЭШП, структура.

Рис. 9. Травленые темплеты слитков, полученных при различном давлении в процессе переплава и различным содержанием азота (а P=2 атм, сод. N = 0,07; б P=30 атм, сод. N = 0,07; в P=30 атм, сод. N = 0,22)

Представленные снимки макроструктуры наглядно демонстрируют влияние давления и легирования азотом на процесс формирования слитка. Давление положительно сказывается на структуре слитка, измельчая зерно, но введение азота приводит к появлению дефектов слитка.

Вероятно, азот или его соединения, скапливающиеся у вершины растущего кристалла, выходя в зону минимального превышения температуры ликвидус, приостанавливают рост кристалла [9]. Возможным решением по устранению послойной кристаллизации и дополнительного выравнивания содержания азота по телу слитка является применение двойного переплава.

На сегодняшний день вопрос подбора технологических режимов для устранения послойной кристаллизации при формировании слитка высокоазотистых сталей не решен.

Основные актуальные и перспективные задачи освоения технологии электрошлакового переплава под давлением является:

- отработка технологических параметров переплава;

- устранение дефектов переплава;

- расширение номенклатуры опробованных азотосодержащих элементов (феррохром азотированный, нитрид кремния, ферромарганец азотированный);

- оценка влияния давления на получение равномерного содержания азота по всему слитку, отработка введения азотосодержащих элементов;

- получение равномерного распределения азота по слитку. Применение двойного электрошлакового переплава;

- освоение новых марок сталей со сверхравновесным содержанием азота;

- переплав жаропрочных сплавов в инертной среде.

Реализованный проект создания первой в России отвечающей современным требованиям печи электрошлакового переплава под давлением и его практическая реализация демонстрируют реальную возможность осуществить импортозамещение высокотехнологичного оборудования для специальной электрометаллургии при создании печей электрошлакового, а также вакуумного дугового переплава.

Библиографический список:

- Рябцев А. Д., Троянский А. А. Электрошлаковый переплав металлов и сплавов под флюсами с активными добавками в печах камерного типа.// Электрометаллургия. 2005, №4, с.25-32.

- М. Bartosinski, J. Reitz, B. Friedrich- Modelling the Oxygen Content of titanium during deoxidation in the Pressure electroslag remelting (PESR) Process// Proceedings of EMC 2013, p.1-7

- http://www.bohler.nl/dutch/files/downloads/Bohler_speciaalstaalfabriek.pdf

- http://cdn.intechopen.com/pdfs/34481.pdf

- ДубА.В., ДубВ.С., ЛевковЛ.Я., КригерЮ.Н., ШурыгинД.А. идр. Многоцелевая печь ЭШП для современного энергетического и тяжелого машиностроения.//Электрометаллургия. 2011. №9. с. 2-8.

- Kharicha A., Ludwig M. Wu H., Scholz W., Schützenhöfer G., Reiter R., Tanzer A., Mackenbrock O., Köser A., Carosi R., Sorci F. Arcobello-Varlese Integrated simulation of advanced protective gas electroslag remelting for the production of high-quality steels (ISA-PESR) Contract No RFSR-CT-2004-00027. 1 September 2004 to 31 August 2007.Final report Directorate-General for Research 2009 EUR 23917 EN.

- A. Kharicha, M. Wu, A. Ludwig, M. Ramprecht, H. Holzgruber, Influence of the Frequency of the Applied AC Current on the Electroslag Remelting Process CFD Modeling and Simulation in Materials TMS (The Minerals, Metals & Materials Society), 2012.

- Z. Pirowski, J. Olszyński, A.Gwiżdż. Ferrous alloys cast under high pressure gas atmosphere// Archives of foundary engineering Volume 7, Issuel / 2007, 107 – 112/

- Швед Ф.И. Слиток вакуумного дугового переплава./ ООО «Издательство Татьяны Лурье». 2009, 289-295.