01.02.2015

УДК 669.054.82 Статья опубликована в журнале «Электрометаллургия», 2015 №2

Переработка шлаковых отвалов путём плавки в дуговых печах постоянного тока

М.М. Крутянский, С.М. Нехамин, Е.М. Ребиков (ООО «НПФ КОМТЕРМ», г. Москва)

Аннотация: Рассматриваются вопросы экономической целесообразности и эффективности переработки шлаковых отвалов литейных металлургических цехов в дуговых печах постоянного тока.

Скачать в формате .pdf

Отвалы шлаков литейных цехов, как правило, содержат значительное количество (до 30-50 %) металла, в процессе плавки которого эти шлаки получены. Эти отвалы накоплены в результате многолетней эксплуатации вследствие отсутствия возможности их переработки в существующих плавильных печах. Попытки переработки шлаковых отвалов в дуговых печах переменного тока успехом не увенчались: загрузка значительного количества твёрдого шлака вместе с металлической шихтой приводили в процессе расплавления к частым эксплуатационным коротким замыканиям и систематическим поломкам графитированных электродов.

Дуговые печи постоянного тока, в отличие от аналогичных печей переменного тока работают при существенно более высоком напряжении и более длинных дугах. В результате электрический режим этих печей позволяет загружать в печь и без всяких затруднений переплавлять наряду с металлическим ломом до 30-50 % шлака. На ряде заводов этим способом были переплавлены многолетние шлаковые отвалы, содержащие значительные количества скрапа высоколегированных марок стали. Экономическая эффективность переработки в дуговых печах постоянного тока шлаковых отвалов, содержащих легирующие элементы, в настоящее время не вызывает сомнений.

Оценим экономическую целесообразность переработки шлаковых отвалов сталеплавильного производства, содержащих сталь рядовых марок.

Извлечение металла из отвалов в процессе плавки сопровождается дополнительными затратами электроэнергии на плавление сопутствующего шлака. Очевидно, что этот процесс будет иметь смысл лишь в том случае, когда стоимость металла, извлекаемого в процессе плавки из отвалов, как минимум равна или превышает затраты на плавление шлака. Оценим, при каком содержании металла в отвалах это условие выполняется.

Удельный расход электроэнергии на плавление и подогрев шлака до требуемой температуры в соответствии с [1] можно принять равным:

Qшл = 558 кВт·час/т.

Пусть цена электроэнергии, израсходованной в процессе плавки, составляет Цэл руб/кВт·час, а средняя рыночная цена стального лома – Цм руб/т.

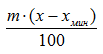

Обозначим через «x» содержание металла, содержащегося в отвалах, выраженное в процентах. Это количество металла можно условно принять состоящим из двух частей: металла с содержанием в отвалах «хмин», покрывающего затраты на плавление шлака при переработке отвалов, и металла с содержанием в отвалах «x–хмин», обеспечивающего экономический эффект при переработке шлаковых отвалов. Заметим, что величина «хмин» показывает минимально необходимое содержание металла в отвалах, при котором выполняется сформулированное выше условие целесообразности их переработки.

Выразим величину «хмин» через текущие цены на металлический лом и электроэнергию.

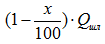

В одной тонне отвалов содержится:

тонн металла,

тонн металла,

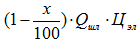

стоимостью:

рублей. (1)

рублей. (1)

При переработке одной тонны отвалов с содержанием металла «х» будет расплавлено:

, тонн шлака

, тонн шлака

на нагрев и расплавление которого будет затрачено:

, кВт·ч электроэнергии,

, кВт·ч электроэнергии,

стоимостью:

, рублей. (2)

, рублей. (2)

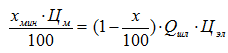

Приравнивая выражения (1) и (2) получаем соотношение:

,

,

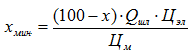

откуда содержание металла в отвалах, покрывающее затраты на их переработку составляет:

(3)

(3)

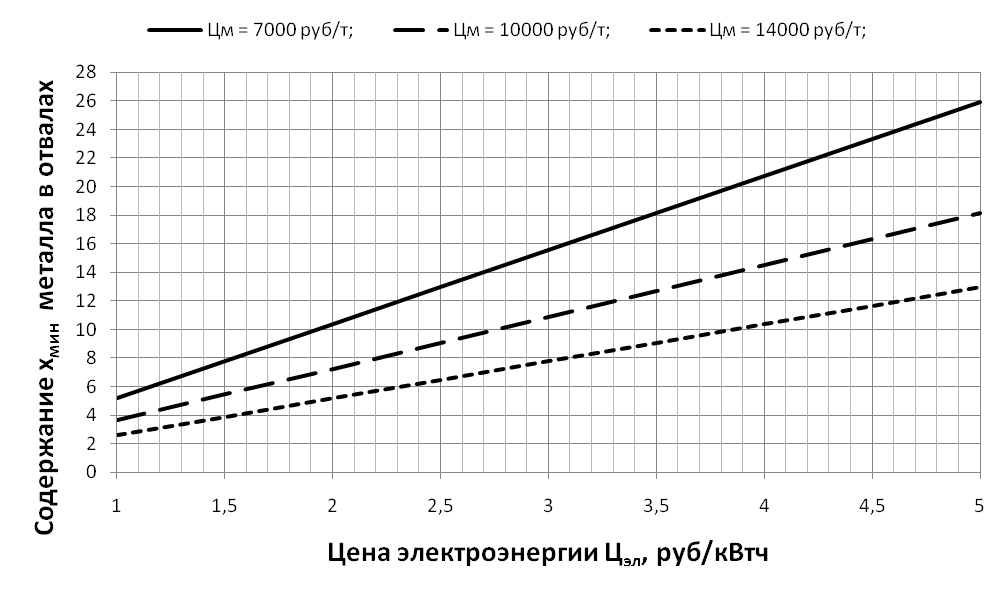

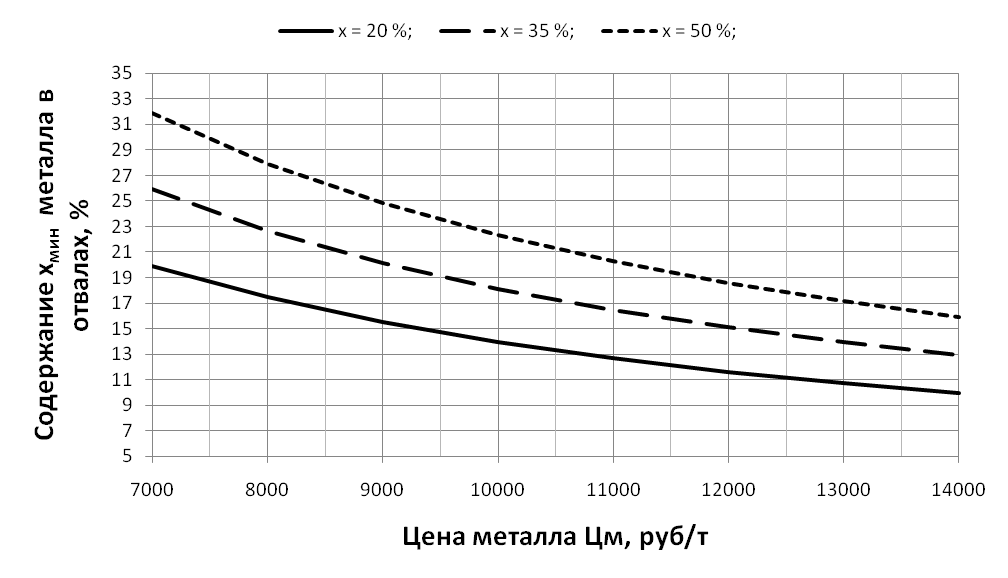

Соотношение (3) определяет содержание металла в отвалах «хмин» в процентах, при котором стоимость металла, извлекаемого из отвалов, равна стоимости электроэнергии, затраченной на это извлечение. Это соотношение графически представлено на рис. 1 и рис. 2 в виде функциональной зависимости хмин (Цэл, Цм).

Рис.1 Зависимость минимально целесообразного для переработки содержания металла в шлаковых отвалах «хмин» от цены электроэнергии Цэл и текущей рыночной цены металлического лома Цм = 7 000, 10 000, 14 000 руб/т

Рис.2 Зависимость минимально целесообразного для переработки содержания металла в шлаковых отвалах «хмин» от текущей рыночной цены металлического лома Цм и содержания металла в отвалах «х» при цене электроэнергии Цэ = 5 руб/кВт·ч

Результаты расчёта, представленные на рис. 1, показывают, что, например, при цене электроэнергии 3,5 руб/кВт·час и цене лома 7000 руб/т переработка шлаковых отвалов становится экономически перспективной при содержании металла в отвалах, превышающем 18 % (верхняя кривая на рис. 1). При той же цене электроэнергии, но стоимости лома 14 тыс.руб/т, переработка отвалов становится эффективной при содержании в них металла, превышающем 9 %.

В соответствии с результатами, представленными на рис. 2, при рыночной цене металлолома Цм = 8 тыс.руб/т , цене электроэнергии Цэ= 5 руб/кВт·час и содержании металла в отвалах 20 %, перерабатывать отвалы нецелесообразно, поскольку при указанных ценах металлолома и электроэнергии экономический эффект от переработки будет возникать при содержании металла в отвалах хмин, превышающем 28 %. Вместе с тем, на рисунке 2 видно, что при той же цене электроэнергии Цэ= 5 руб/кВт·час и содержании металла в отвалах x=20 %, переработка отвалов становится экономически оправданной при цене металлолома Цм, превышающей 11 тыс.руб/т. При увеличении содержания металла в отвалах снижается удельное количество шлака, которое необходимо расплавлять для извлечения из отвалов одной тонны металла, а вместе с этим соответственно снижается и значение хмин. Поэтому, как показано на рис.2, при содержании металла в отвалах x = 35 % и Цм = 8 тыс.руб/т

хмин= 23 %, а разница (x–хмин) = 12 % , будет определять эффективность процесса переработки отвалов.

Для лучшей ориентации в этой проблеме выполним ещё одну оценку для ситуации, когда используется комбинированная загрузка частично металлоломом с подгрузкой шлаковых отвалов.

Рассмотрим условия, когда при переработке шлаковых отвалов вес жидкого металла на выпуске из печи численно равен номинальной ёмкости печи, а вес шлаковых отвалов и покупного лома, загруженных в печь, в «n» раз превышает вес обычно загружаемой шихты.

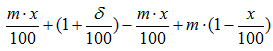

Тогда при величине угара стального лома в период расплавления «δ %», общем весе отвалов «m», загружаемых в печь на каждую тонну жидкой стали, и содержании металла в отвалах «x» процентов, на каждую тонну выплавленного металла в печь перед началом плавки будет загружено:

- металла из отвалов, т…….….

- покупного лома, т……………

- шлака из отвалов, т………..…

Итого, общий вес загрузки на тонну жидкой стали составит:

тонн (4)

тонн (4)

С другой стороны, согласно исходным условиям, общий вес шлаковых отвалов на тонну стали должен составлять:

тонн. (5)

тонн. (5)

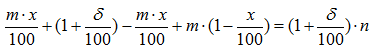

Приравнивая выражения (4) и (5) получаем уравнение:

(6),

(6),

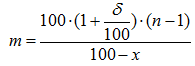

решая которое относительно «m» находим, что при указанных выше условиях предельный вес отвалов в загрузке на тонну жидкой стали

тонн (7)

тонн (7)

Рассмотрим теперь, как при переработке шлаковых отвалов экономический эффект зависит от текущих цен на электроэнергию и покупной металлолом.

Экономический эффект создаёт удельная доля металла «x–xмин», содержащегося в отвалах. На каждую тонну выплавленной жидкой стали вместо покупного лома в этих условиях используется:

тонн металла, содержащегося в отвалах.

тонн металла, содержащегося в отвалах.

При этом экономия на покупном ломе составит:

(8)

(8)

рублей на каждую тонну выплавленного металла.

С учётом (7) и (3) при переработке шлаковых отвалов удельный экономический эффект в окончательном виде можно следующим образом выразить через процентное содержание металла в отвалах и текущие цены на электроэнергию и покупной металлолом:

(9)

(9)

в рублях на каждую тонну выплавленного металла.

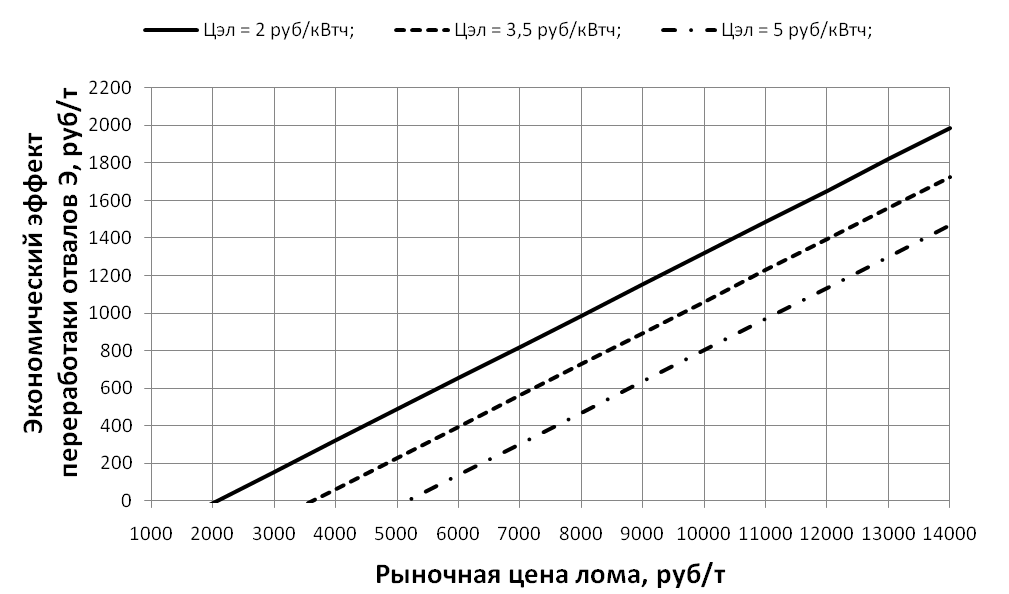

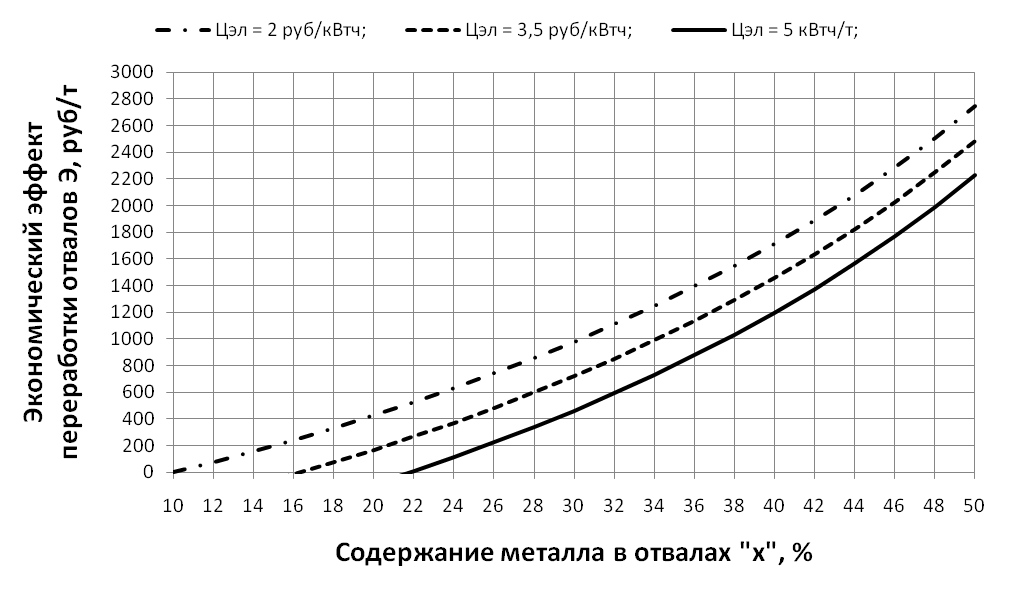

Выражение (9) графически представлено на рис.3 и 4 применительно к условиям плавки в дуговой печи постоянного тока, когда:

δ = 3 % и n = 1,3

Рис.3 Зависимость экономического эффекта Э, руб/т, от рыночной цены металлолома Цм и цены электроэнергии Цэл при среднем содержании металла в отвалах «х» = 35 % при переработке отвалов

Рис.4 Зависимость экономического эффекта Э, руб/т, от содержания металла в отвалах «х» и цены электроэнергии Цэл при рыночной цене металлолома Цм = 10 000 руб/т при переработке отвалов

Результаты расчётов, представленные на этих рисунках, показывают, что экономический эффект от переработки отвалов в первую очередь зависит от рыночной цены на металлолом, и от содержания металла в отвалах.

Так при содержании металла в отвалах «x» = 35 % и вариациях цен на электроэнергию и металлолом, указанных на рис.3, прирост рыночной цены металлолома на 1 тыс.руб/т увеличивает экономический эффект от переработки отвалов на 155¸160 рублей на каждую тонну выплавленного металла.

При средней рыночной цене на металлолом Цм = 10 тыс.руб/т, вариациях содержания металла в отвалах «x» и цены электроэнергии Цэл, представленных на рис. 4, прирост содержания металла в отвалах на 1 % увеличивает экономический эффект от переработки отвалов на 77¸79 рублей на каждую тонну выплавленного металла. В этой связи в некоторых случаях может оказаться экономически целесообразным предварительное обогащение материала отвалов перед их использованием для плавки: например, использование низкозатратных технологических процессов предварительного дробления отвалов и последующей магнитной сепарации.

В качестве примера рассмотрим, какие показатели при переработке шлаковых отвалов будут обеспечивать дуговые печи постоянного тока фирмы «КОМТЕРМ», при следующих исходных условиях:

- содержании металла в отвалах 35 %;

- весе жидкого металла на выпуске из печи – 100 % от номинальной ёмкости печи;

- общем весе загрузки, состоящей из лома и отвалов, на 30 % превышающей вес номинальной загрузки печи;

- стоимости электроэнергии –5 руб/кВт·час;

- текущей рыночной цене лома – 10 тыс.руб/т;

- угаре металла в период расплавления – 3 %.

Заметим, что при указанных условиях в соответствии с соотношением (7) на каждую тонну выплавленной стали будет переработано 0,475 тонн отвалов и в соответствии с данными рис. 3 и 4, экономический эффект составит 800 рублей на каждую тонну выплавленного металла (расчёт по выражению (9) даёт результат Э = 801,74 руб/т).

Результаты расчёта показателей для дуговых печей постоянного тока ёмкостью от 3 до 25 тонн при производстве низколегированной углеродистой стали для литейного производства по двушлаковой технологии представлены в таблице 1.

Таблица 1 Показатели дуговых печей постоянного тока

|

Ёмкость печей, тонн

|

3

|

6

|

12

|

25

|

|

Установленная мощность, кВА

|

2500

|

5000

|

9600

|

18000

|

|

Средняя мощность в период расплавления, кВт

|

2250

|

4315

|

6605

|

14815

|

|

Длительность периода расплавления, минут

|

55

|

54

|

70

|

62,5

|

|

Удельный расход электроэнергии, кВт.час/т

|

660

|

625

|

615

|

605

|

|

Циклограммы плавки, в минутах:

- очистка и заправка ванны печи после предыдущей плавки;

- загрузка с учётом подгрузки

- расплавление (без горелок)

- окислительный период

- восстановительный период

- выпуск плавки

|

15

10

55

20

30

5

|

15

10

54

20

30

5

|

15

10

70

20

30

5

|

15

10

62,5

20

30

5

|

|

Итого полный цикл плавки:

- в минутах

- в часах

|

135

2,25

|

134

2,233

|

150

2,50

|

142,5

2,375

|

|

Производительность печи

По выплавке жидкого металла:

- часовая, тонн/час

-суточная, тонн/сутки

- годовая*) ,тонн/год

По переработке шлаковых отвалов:

- часовая, тонн/час

-суточная, тонн/сутки

- годовая*), тонн/год

|

1,333

32,0

10240

0,634

15,2

4870

|

2,687

64,5

20635

1,277

30,7

9810

|

4,80

115,2

36865

2,282

54,8

17525

|

10,526

252,6

80840

5,004

120,1

38430

|

|

Экономия на покупном ломе за счёт использования металла из отвалов

- в рублях на тонну выплавленной стали

- в миллионах рублей на годовую производительность печи

|

801,74

8,2

|

801,74

16,5

|

801,74

29,6

|

801,74

64,8

|

*) 320 рабочих суток, 7680 рабочих часов в календарном году

Таким образом, в работе предложен метод оценки целесообразности переработки шлаковых отвалов литейных металлургических цехов в дуговых печах постоянного тока. Приведены расчётные соотношения и графики, позволяющие при осуществлении таких процессов быстро оценить экономический эффект в зависимости от текущих цен на электроэнергию, покупной лом и от содержания металла в шлаковых отвалах.

Список литературы

1. Л.Е.Никольский, И.Ю.Зинуров. Оборудование и проектирование электросталеплавильных цехов. Москва «Металлургия» 1993 с.73