01.05.2011

Опубликовано в журнале "Литейщик России" №5 2011г.

НОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ЛИТЕЙЩИКОВ - Дуговая печь постоянного тока для плавки стали емкостью 2 тонны (до 3 тонн) типа ДП-2

Нехамин И.С. Митрофанов М.В. Нехамин С.М. (ООО «НПФ КОМТЕРМ» - изготовитель) Киселев В.С. Кулагин В.В. (ООО «ВКМ-Сталь» - Завод-потребитель)

Аннотация: Рассмотрен опыт внедрения дуговой сталеплавильной печи емкостью две тонны типа ДП-2, её технологические возможности, особенности системы электрического питания и управления. Представлены технические решения, позволяющие снизить влияние работающей печи на питающую электрическую сеть практически до уровня влияния активной нагрузки. Рассмотрен реализованный принцип адаптивного к плотности шихты алгоритма управления током и напряжением в печи, позволяющего для любой плотности шихты получать одинаково малое стандартное время расплавления.

Ключевые слова: электродуговая печь, плавка стали, транзисторный выпрямитель дуговой печи, встроенная система фильтро-компенсации колебаний электродугового режима, адаптивный к плотности шихты алгоритм расплавления, стандартное время расплавления.

Consideration of experience of the electric arc furnace DP-2 (two tons steel capacity) installation, its technological capabilities, furnace power supply and furnace control systems. Demonstrated solutions of reactive power compensation. Were shown the results of implementing adaptive to density of scrap control algorithm.

Дуговая печь постоянного тока емкостью 2 тонны (до 3 тонн) по стали поставлена на завод ООО «ВКМ-Сталь» (далее ВКМ-Сталь) г. Саранск в 2009 году по договору лизинга, поставщик ООО «НПФ КОМТЕРМ» (далее КОМТЕРМ) г. Москва. В настоящее время на печи проводятся плавки с загрузкой как 2 тонны, так и 3 тонны. Следует отметить, что данная печь установлена в цехе, где в 2007 году были запущены две печи постоянного тока емкостью 12 тонн по стали, эти печи продолжают работать в настоящее время в соответствии с текущей загрузкой производства. В печи ДПС-2 выплавляют сталь 20ГЛ для получения вагонного литья на тестовой машине известного немецкого производителя.

В комплект поставки были включены все необходимые для работы компоненты печи, в том числе:

- Трансформатор ТМЗ-2500/10У1 – 2500кВА, 10кВ общепромышленный серийный

- Выпрямитель транзисторный В-ТПВТ-2х3,45-400-УХЛ4 произведен по документации и под контролем КОМТЕРМ.

- Система Автоматического Управления производства КОМТЕРМ на элементной базе Siemens.

- Механическая часть печи ДПС-2 произведена по документации и под контролем КОМТЕРМ.

- Комплектующие – серийно выпускаемые элементы известных производителей.

После пуска печи, состоявшегося 13 апреля 2010г, по итогам эксплуатационных испытаний были определены следующие показатели:

- Время расплавления 2 тонн стальной шихты – 46 мин

- Общее время плавки (от загрузки до слива) 2 тонн стали – 1 час 45 минут

- Расход электроэнергии на расплавление – 544 кВтч/т

При помощи специализированного оборудования проводились изменения и оценка энергетических показателей работы печи. В результате обработки измерений было установлено следующее: в течение всей плавки cosФ не ниже 0,95, коэффициент несинусоидальности KU находится в пределах нормально допустимого для точки общего присоединения к электрической сети 10кВ. Как правило, дуговые печи очень значительно влияют на питающую сеть и требуют подключения фильтрокомпенсирующих устройств. За счет использования транзисторного источника питания данная печь коренным образом отличается по этому показателю от других дуговых печей как постоянного, так и переменного тока и не требует установки дополнительных фильтрокомпенсирующих устройств.

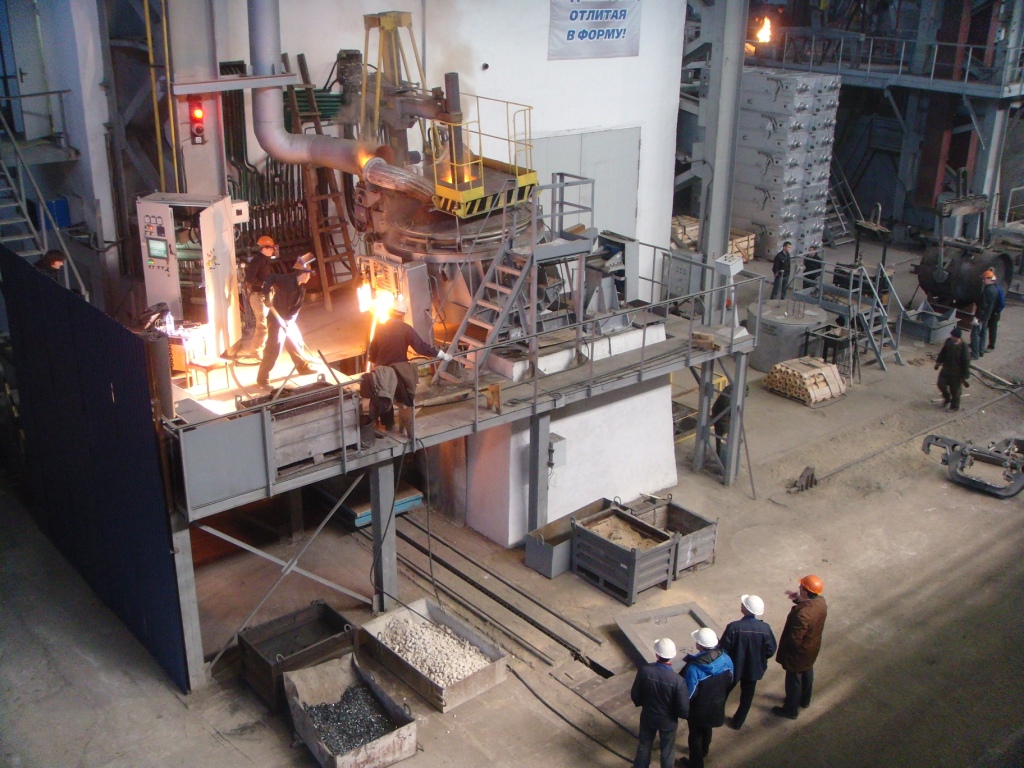

Рис. 1. Первая плавка на печи 13 апреля 2010 г.

На рис. 1 представлена фотография вида на рабочую площадку печи на этапе выполнения приемо-сдаточных плавок. Плавка выполнялась при участии шеф-инженеров Комтерм. Плавки вели сталевары ВКМ-Сталь (на фото сталевар проводит обновление шлака). Ход плавок контролировали руководители цеха (на фото в правом нижнем углу), которые постоянно следили за ходом испытаний и в дальнейшем подтвердили их успешное прохождение.

Сталевары отметили удобство управления печью по сравнению с другими печами. Плавление ведется в полностью автоматическом режиме, не требуется программ переключения ступеней напряжения, задания токов. Система Автоматического Управления печи и транзисторного источника питания без вмешательства сталевара адаптирует электрический режим по ходу расплавления шихты. При изменении плотности загруженной шихты и массы загрузки не требуется перенастраивать систему управления. Система управления самостоятельно оптимизирует электрический режим, обеспечивая минимальное время расплавления и расход электроэнергии. Сталевары легко освоили приемы управления компьютерной системой.

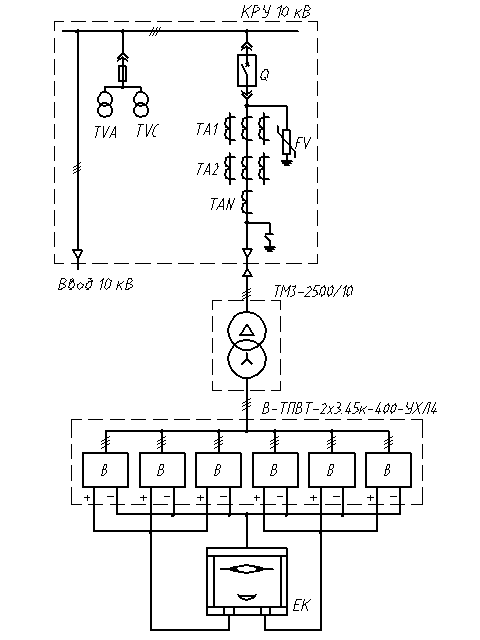

С учетом требований ВКМ-Сталь о недопустимости отрицательного влияния новой печи на питающую сеть 10кВ, был разработан специальный источник питания для печи ДПС-2 – транзисторный выпрямитель и соответствующая схема электропитания печи, представленная на рис.2.

|

|

|

Рис. 2 Однолинейная электрическая схема питания ДПС-2

|

Транзисторный источник питания (выпрямитель) позволяет отказаться от использования специального печного трансформатора, заменив его сетевым трансформатором общего назначения, который стоит в 5 раз меньше специализированного. Разница в стоимости трансформаторов позволяет снизить суммарную стоимость электрооборудования печи постоянного тока до стоимости электрооборудования печи переменного тока. При использовании тиристорного выпрямителя подобное замещение стоимости в настоящее время не достижимо.

Рассмотрим однолинейную электрическую схему питания печи (рис.2). Высокое напряжение подается на высоковольтную вводную ячейку, в которой установлены измерительные трансформаторы напряжения. Следом установлена ячейка с вакуумным высоковольтным выключателем и измерительными трансформаторами тока. Высокое напряжение далее передается на понижающий трансформатор ТМЗ-2500/10. Напряжение уровня 0,4кВ распределяется на шесть секций транзисторного выпрямителя В-ТПВТ-2х3,45-400-УХЛ4. Выпрямленное напряжение подается на сводовый и подовые электроды печи, при этом к каждому из подовых электродов подключено по три секции выпрямителя.

Источник питания В-ТПВТ-2х3,45-400-УХЛ4 разделен на полностью автономные секции, что повышает его надежность в целом. При испытаниях печи проводились пробные плавки с выплавкой двух тонн стали на пяти секциях. Таким образом, появляется возможность ремонта одной из секций в случае неисправности или планового обслуживания без перерыва производства.

Источник питания В-ТПВТ-2х3,45-400-УХЛ4 представляет собой выпрямитель с промежуточным звеном постоянного тока. Неуправляемый выпрямитель осуществляет преобразование нерегулируемого напряжения переменного тока промышленной частоты в нерегулируемое напряжение постоянного тока. Фильтр на выходе выпрямителя осуществляет фильтрацию переменной составляющей постоянного тока и служит накопителем для работы прерывателя на транзисторных элементах.

|

|

|

|

|

|

Высоковольтное оборудование - КРУ

|

Силовой трансформатор

|

Транзисторный выпрямитель (фрагмент силового модуля)

|

Система автоматического управления

|

|

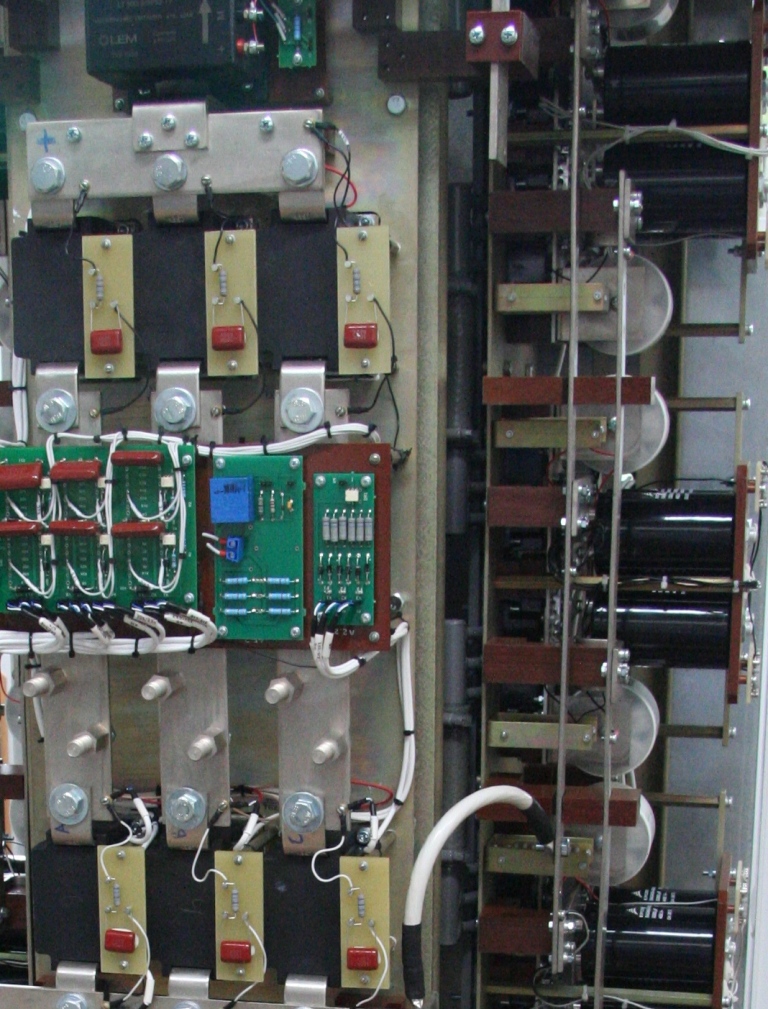

Рис.3. Внешний вид и элементы основного электрооборудования печи.

|

На рис.3 представлены основные составляющие электрооборудования печи. Высоковольтное оборудование, о котором говорилось выше, обеспечивает защиту от аварийных режимов трансформатора. Управление высоковольтным выключателем и защита силового трансформатора реализованы на базе современного микропроцессорного блока «Сириус-21-Л». Реализовано удаленное включение и отключение высоковольтного выключателя с пульта печи – телеметрия, организованы схемы измерения токов и напряжений высокой стороны, в том числе с целью учета потребляемой активной и реактивной энергии. Высоковольтные ячейки КРУ построены из стандартных элементов, что обеспечивает гарантированную производителем надежность и электробезопасность.

Силовой масляный трансформатор закрытого типа ТМЗ характеризуется малыми потерями энергии, используя это преимущество, в нем применена простая и не требующая обслуживания система охлаждения. Трансформатор поставляется готовым к эксплуатации. С учетом того, что трансформатор допускает эксплуатацию вне помещений, а устанавливается в помещении, предполагаемый срок его службы ничем не ограничивается. Применение данного трансформатора для печи привлекательно также с точки зрения резервирования, т.к. подобные трансформаторы традиционно используются на заводах для питания внутренних потребителей. По дополнительному требованию заказчика в комплекте печи может быть поставлен трансформатор, того же типа, что уже находится в резерве на предприятии. Новые сетевые трансформаторы, как правило, находятся на сладах поставщиков и могут быть поставлены в сроки, определяемые временем перевозки. Специальные трансформаторы, традиционно используемые для питания печей обычного типа, постоянного и переменного тока изготавливаются, как правило, на заказ в сроки от пяти месяцев и до года.

Транзисторный выпрямитель – новый элемент питания печи, применен ООО «НПФ КОМТЕРМ» впервые в России для питания дуговой печи постоянного тока (в свободном доступе отсутствуют данные о промышленном использовании аналогичных решений в России другими производителями). Использование транзисторных выпрямителей сдерживалось невысокими допустимыми токами транзисторов. Действующий в настоящее время транзисторный выпрямитель собран на основе стандартных импортных элементов – IGBT транзисторов и конденсаторов. Работа, проведенная нашими и привлеченными специалистами – в конструкторском отделе и в лаборатории при отработке транзисторных схем, алгоритмов управления и конструкции выпрямителя позволили найти надежные решения, устойчивые в жестких условиях эксплуатации дуговой сталеплавильной печи.

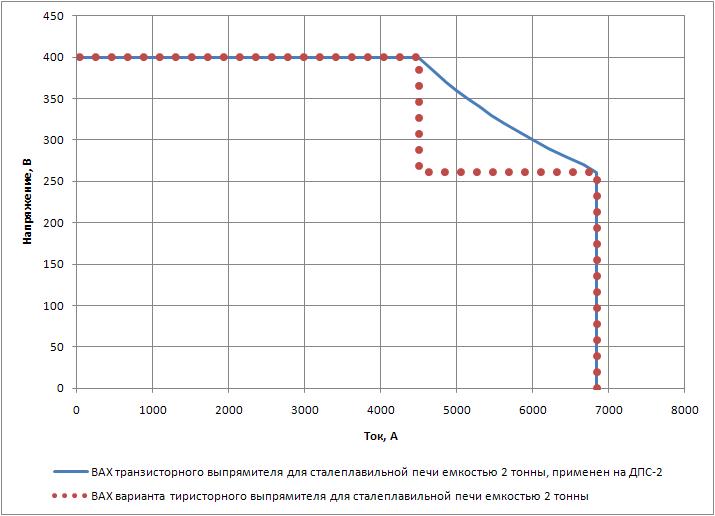

Основным технологическим преимуществом транзисторного источника питания, которое мы использовали при плавке, является форма Вольтамперной Характеристики (ВАХ) источника питания. На рис. 4 для сравнения приведены две характеристики – характеристика тиристорного источника и характеристика транзисторного источника. Сохранение постоянства мощности при переходе от режима высокого напряжения и низкого тока к режиму большого тока и низкого напряжения позволило полностью автоматизировать процесс плавления. Реализация подобного режима возможна также и на тиристорном источнике питания, однако требует значительного запаса по мощности силовой установки, а также относительно глубокого регулирования угла управления тиристорами, что ведет к внесению больших искажений в питающую сеть. Этот недостаток отсутствует в транзисторном источнике питания, что проявляется как неизменность показателей качества электроэнергии для всего диапазона токов и напряжений нагрузки.

Возвращаясь к рассмотрению ВАХ источника питания, мы можем видеть, что она перекрывает весь диапазон используемых токов и напряжений, что исключает необходимость отключений и переключений. На традиционных печах переменного тока, как и на печах постоянного тока с тиристорными источниками питания, за редким исключением, используют переключение ступеней трансформатора и, как правило, с отключением высоковольтного выключателя. Процесс отключение-переключение-включение связан с простоями силового оборудования, а также усложняет работу сталевара тем, что требует постоянного контроля с целью своевременного переключения ступени напряжения для обеспечения эффективного расплавления. Момент переключения может быть подобран для определенного диапазона условий (тип шихты, вес стандартной завалки и другие) и при изменении условий должен быть изменен. Использование приведенной характеристики транзисторного источника питания позволяет во все время расплавления использовать максимальную мощность, при этом соотношение напряжения и тока изменяются автоматически в соответствии со специальным алгоритмом. В результате работы упомянутого алгоритма время расплавления и расход электроэнергии на расплавление остаются постоянными и минимальными от плавки к плавке вне зависимости от плотности шихты.

|

Рис. 4. Вольтамперная характеристика транзисторного источника питания печи, совмещенная со стандартной характеристикой тиристорного источника питания.

|

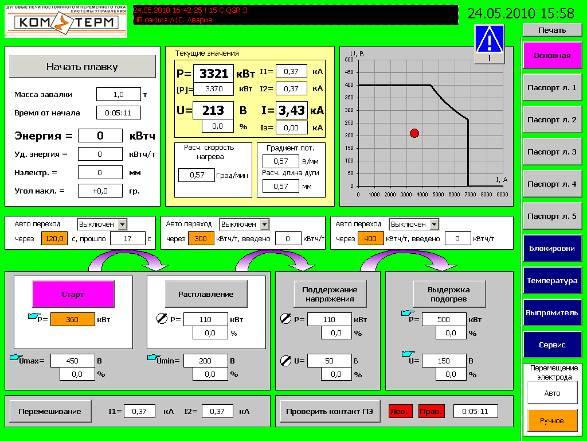

Система автоматического управления – играет центральную роль в формировании электрического режима процесса плавки. При создании данной печи за счет объединения в фирме Комтерм всех разработчиков (механиков, электриков, программистов, технологов) в одну команду удалось достигнуть высокой степени согласованности решений, касающихся силовых элементов, систем управления Выпрямитель – Система управления печи. Алгоритм управления процессом плавки построен на основе современной теории плавления в дуговой печи, исследованиях на числовых моделях, проверенных на действующих печах. При построении данной системы управления было реализовано стремление сделать по возможности простым освоение сталеваром приемов управления, с этой целью был введен ряд дополнительных режимов, которыми сталевар может пользоваться по своему усмотрению:

«Старт» - режим начала плавки со сниженной мощностью для предотвращения перегрева свода

«Расплавление» - основной режим автоматического плавления

«Поддержание напряжения» - режим, предназначенный для ведения технологического периода

«Выдержка, подогрев» - режим с предварительными настройками на усмотрение сталевара.

Система предусматривает паспортизацию плавки, подготовлена к получению данных экспресс-анализа проб металла.

|

|

Как видно основной мнемосхемы управления печью, представленной на рис.5, управление печью сводится к предварительному заданию требуемой интенсивности плавления (заданию мощности) и выбору предварительно установленного режима «Расплавление». На приведенной мнемосхеме дан пример возможных значений для каждого из полей, между собой не согласованных.

|

|

Рис.5. Основная мнемосхема интерфейса системы автоматического управления ДПС-2

|

|

|

|

|

|

Вид на рабочее окно

|

Вид на сливной носок

|

Изометрия – вид на сливной носок и механизм наклона

|

|

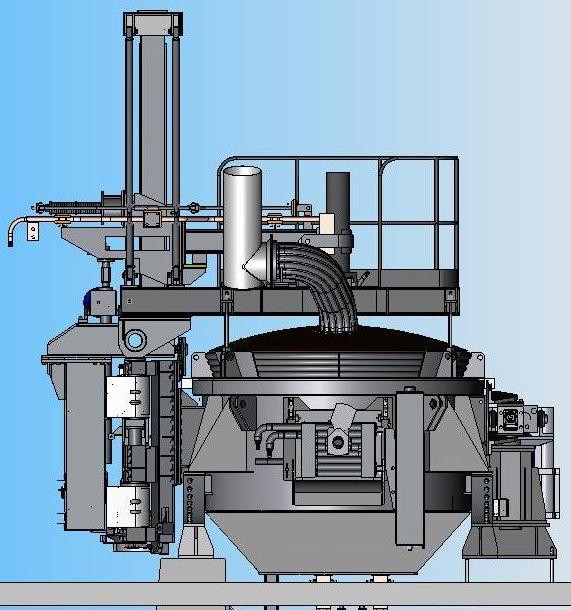

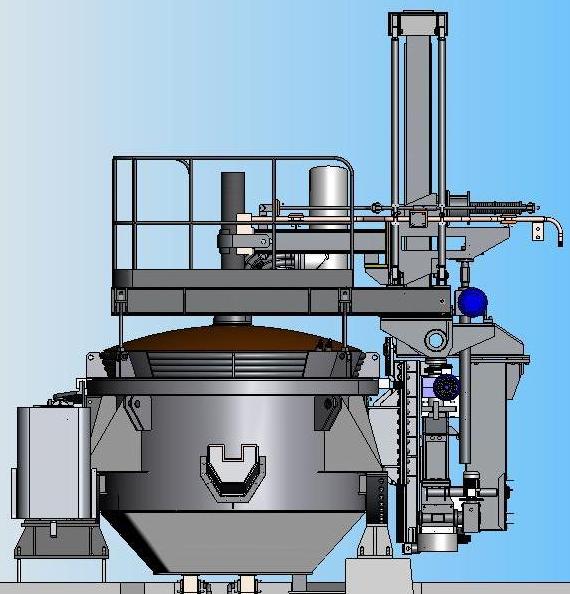

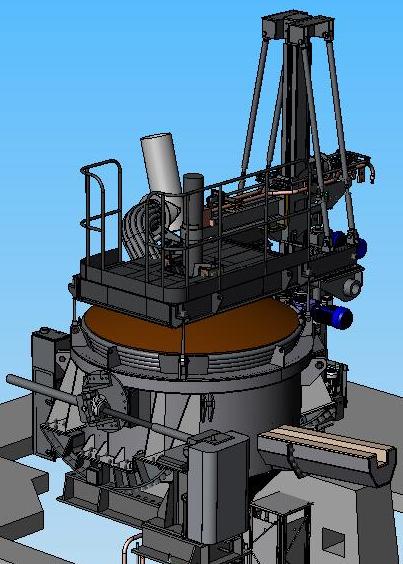

Рис. 6. Конструктивная схема печи.

|

Нужно сказать, что при таком объеме нововведений, не обошлось и без изменений в наиболее консервативной части печи – механической. Печь конструктивно представляет собой классическую конструкцию дуговой печи с электромеханическими приводами исполнительных механизмов. В то же время, частные конструктивные решения, в основе которых лежат решения, отработанные за полвека существенным образом изменены.

Перед конструкторами стояла задача сделать печь как можно более простой для сборки, монтажа, использовать по возможности больше стандартных электрических приводов механизмов, использовать современные бесконтактные конечные выключатели механизмов. Эти задачи были выполнены, и первыми результатами воспользовался завод-потребитель, отказавшись от услуг специализированных монтажных организаций. Небольшая бригада эксплуатирующего цеха, не дожидаясь монтажных чертежей, собрала печь на фундаменте самостоятельно.

На рис. 6 представлена конструктивная схема печи в виде моделей компьютерной сборки печи, сделанной при использовании современных средств автоматизированного проектирования. Только использование комплекса современных средств в сочетании с накопленным опытом проектирования позволило, в конечном счете, внедрить качественные конструктивные решения.

Наличие бесконтактных конечных выключателей, позволило использовать необходимые с точки зрения безопасности блокировки в полном объеме, без опасности простоев печи из-за отказа конечных выключателей. Нами были также использованы электронные датчики положения электрода и наклона печи, что позволяет точно позиционировать механизмы печи, сокращает время на вспомогательные и технологические операции.

На рис. 7 представлены иллюстрации всех этапов цикла работы печи. Конструкция печи, её механизмы и автоматика оптимизированы для обеспечения непрерывного повторения циклов плавки печи в трехсменном круглосуточном режиме.

Печь установлена для выдачи металла на тестовую машину. Задачи, стоящие перед персоналом – это и отработка технологии разливки в формы, и в то же время стоит задача получения продукции в соответствии с планом. Обе эти задачи ставят жесткие условия по обеспечению быстрого расплавления, эффективного технологического процесса, повторяемости обоих процессов.

Проследим ход одного цикла работы печи по фотографиям рис.7. При загрузке действия производятся в следующей последовательности: подводится бадья со скрапом, затем отводится свод, затем загружают скрап в печь, закрывают печь сводом. За счет малого времени операции загрузки, свод печи не успевает значительно остыть, как видно, например, на первой в ряду фотографии. Печь загружена, сталевар включает печь в режим «Расплавление». Через 40-50 минут, введя 500-550кВтч на тонну шихты, сталевар переходит к технологическому режиму. В течение технологического режима сталевар проводит окисление, затем восстановление, сменяя шлак. За счет интенсивного магнитогидродинамического перемешивания выравнивание температуры и химического состава происходит в процессе подогрева металла перед сливом. Слив производят в стопорный ковш, который затем подают на тестовую машину.

|

|

|

|

|

|

|

|

|

Загрузка шихты

5 мин

|

Расплавление

45-50 мин

|

Технологический период

30-50 мин

|

Слив металла

3-5 минут

|

Заливка форм на тестовой машине известного немецкого производителя

|

|

Рис. 7. Технологическая схема

|

Итоги:

- Печь ДПС-2 оптимизирована для литейных цехов – простота управления, высокая скорость расплавления, неограниченные технологические возможности.

- Печь ДПС-2 может поставляться взамен менее мощных печей, устанавливаться в цехах со старой системой электроснабжения за счет её бережного отношения к питающей сети.

- Печь ДПС-2 обладает высокой надежностью за счет применения современной элементной базы в части механизмов, системы управления, датчиков и других технических решений.

- Для работы на дуговой печи постоянного тока ДПС-2 не требуется специальных знаний персонала за счет высокой степени автоматизации. Для обслуживания печи достаточно квалификации сталевара печи переменного тока.

- Система управления печи построена в соответствии с современными стандартами автоматизации, может быть встроена в любую современную систему автоматизации цеха. Печи могут быть объединены общей системой с Автоматизированным Рабочим Местом Технолога (АРМ Технолога), поставляемой Комтерм.

- Печь имеет более высокую производительность, по сравнению с аналогичными электродуговыми печами: 40-50 минут на расплавление.

- Внедрение дуговой печи ДПС-2 в дальнейшем позволит ВКМ-Сталь выйти на лидирующие позиции по производству вагонного литья, в том числе, за счет высокой производительности печи, повторяемости процессов плавления, высокого уровня автоматизации технологических процессов.